热流道注塑模具的工作原理与核心组件

来源:火狐体育官方网站网址下载 发布时间:2026-01-15 05:59:01在现代精密注塑成型领域,热流道注塑模具凭借高效、节能、高精度的显著优势,已成为 3C 电子、医疗器材、汽车精密部件等高端制造业的核心装备。与传统冷流道模具相比,其通过流道持续控温技术消除了浇口凝料浪费,大幅度的提高了生产效率与产品一致性,市场应用占比逐年攀升。深入理解其工作原理与核心组件,是掌握该技术应用的关键,对优化生产流程、提升产品质量具备极其重大意义。

热流道注塑模具的核心突破在于 “流道恒温控制”,完全解决了传统冷流道模具中熔体凝固导致的废料浪费与流动阻力问题。其成型逻辑围绕 “熔融状态持续维持” 展开:通过独立加热与温控系统,将模具流道(含主浇道、分流道)从始至终保持在对应塑料的熔融温度区间,使熔体在流道内无凝固、无损耗地输送至型腔,最终实现 “无浇口凝料” 的一体化成型。这一逻辑不仅简化了生产工序,更从根源上提升了熔体填充的稳定性,为精密制品成型提供了基础保障。

热流道注塑模具的成型流程可分为四个关键阶段,各环节紧密衔接、精准配合。首先是预热启动,模具安装后,温控系统驱动加热组件对热流道板、喷嘴等关键部位加热,根据塑料特性设定熔融温度(如 ABS 200-240℃、PC 260-300℃),温度波动严控在 ±1℃内,确保熔体流经时不凝固、不降解;其次是熔体注射,注塑机将熔融塑料高压注入热流道系统,恒温环境大幅度降低流动阻力,熔体经分流道均匀分配至各喷嘴,精准注入型腔;随后是保压补缩,流道内的熔体仍处于熔融状态,可持续向型腔内补充因冷却收缩产生的体积空缺,有实际效果的减少缩痕、凹陷等缺陷;最后是冷却脱模,型腔内部制品通过冷却水路降温固化,而热流道系统保持恒温,制品直接脱模无需修剪流道废料,材料利用率提升至 95% 以上。

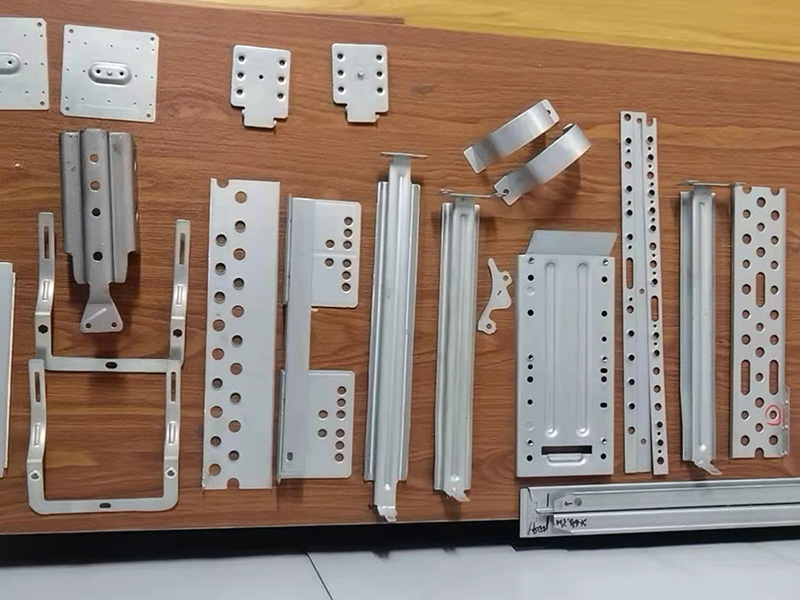

热流道注塑模具的稳定运行依赖 “加热 - 温控 - 流道 - 辅助” 四大系统的协同配合,各核心组件各司其职、紧密联动。加热系统作为产热核心,由加热棒、加热圈(耐高温 350℃以上)和热电偶(实时温度反馈)组成,为流道恒温提供能量支撑;温控系统是控温中枢,以温控箱为核心,支持各加热区域独立控温(精度 ±0.5℃),具备故障报警功能,保障控温精准稳定;流道系统是熔体输送通道,核心为热流道板(H13/S136 高硬度钢材),内部流道经高精度铣制与抛光(Ra≤0.2μm),根据型腔分布设计分流结构;辅助系统包括耐高温密封圈(防渗漏、防热量散失)和滚珠导向机构(保障定位精准),为模具稳定运行提供保障。此外,喷嘴组件(开放式 / 针阀式 / 热尖式)和浇口结构(0.5-3mm 口径)作为熔体喷射终端,直接影响制品成型精度与外观质量。

热流道注塑模具的技术优势使其在高端制造领域不可或缺。相较于传统冷流道模具,其不仅大幅度的提高了材料利用率和生产效率,更通过精准控温与持续补缩,显著改善了制品的尺寸稳定性、表面上的质量,减少了缺陷率。在 3C 电子行业的精密连接器、医疗行业的无菌注射器、汽车行业的高精度结构件等生产中,该模具能够很好的满足严苛的成型要求,助力产品实现功能集成与品质升级。随着数字化、智能化技术的融入,热流道注塑模具正朝着更精准的控温、更优化的结构设计方向发展,为制造业高水平质量的发展提供了有力支撑。返回搜狐,查看更加多

18355111055

18355111055